研发

许多锻造车轮制造商使用最简单和最常见的加工技术来提高产量。它并不会破坏其独特而复杂的特性,而且可以方便制造。

许多锻造车轮制造商使用最简单和最常见的加工技术来提高产量。它并不会破坏其独特而复杂的特性,而且可以方便制造。

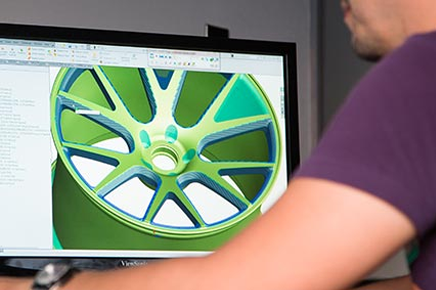

设计过程从确定最终目标开始。我们的产品线与市场之间的差距有助于指导新设计的方向。我们试图查看缺失的内容,并从那里填补空白,通常从3D模型开始。

它体现了简单、优雅和纯粹的设计。如果在整个制造过程中没有最高的精度,就不可能从车轮表面无缝、无阻碍地过渡到轮辋。

每个汽车品牌和车型都有不同的参数、间隙和不同的整体美感。通过我们广泛的测量过程和车辆定制工程,车轮参数针对每辆车进行了专门优化,以最大限度地提高凹度并改善整体配合感觉。

精确的装配可以通过测量汽车周围100多个不同的数据点来实现。这些测量结果导致使用有限元分析(FEA)对CAD模型进行测试,以确保SAE和TUV符合性,同时最大限度地提高凹度。每个车轮都是为每个车辆品牌和型号专门制造的。

每款车轮设计都经过物理测试,符合SAE和TUV标准。使用有限元分析(FEA)软件,对每个车轮进行了基于车辆特定的模拟转弯、径向和冲击的模拟试验。

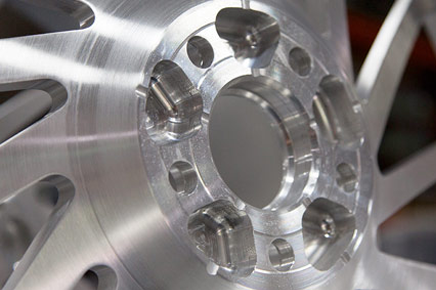

从每辆车上收集100多个测量值,包括重量等级和分布,以确定每个车轮的最低材料要求。独特的中心落差、轮毂和安装面直径是车辆特有的螺栓类型,可进一步减轻重量。

车辆定制项目确保您的车辆具有最佳的风格和性能。每个车轮都经过精心设计,并通过考虑车辆尺寸允许的最大宽度、偏移和凹度来实现最终安装配合度。

锻造车轮采用的制造工艺旨在达到最严格的锻造车轮设计和质量标准。为了生产行业中最精密的车轮,开发了专有的八步加工技术。

为了制造行业中最好的车轮,你需要来自加利福尼亚州制造的最好原材料。车轮由航空级6061-T6铝制成,锻造成专有锻造设计。这些整体锻件经过热处理以获得额外的耐用性,其质量相当于甚至高于世界顶级OEM汽车制造商使用的原材料。

设计完成后,会对每个车轮的CAD模型进行编程,以便使用计算机辅助制造软件(CAM)进行加工。该程序或G代码是使用cam开发的,用于引导每台机器的刀具路径,同时确保最终车轮准确匹配工程CAD模型的预期。

制造锻造车轮的第二步是车削。最初的锻件在内部车削,然后在外部车削,形成最终车轮的大致轮廓。在这一步中,超过70%的原始材料被去除。

在这个生产阶段,显示了轮毂的设计,CNC机器通过一次只移除0.02英寸的材料来实现最高的精度。

初始产品设计完成后,将砂轮旋转180度进行额外铣削。为了减轻重量需要铣加工入车轮的安装盘中,以尽可能减轻重量。

每个车轮的规格,如序列号、车辆型号、尺寸、偏移量和额定负载,都刻在内侧边缘,以将每个新车轮标记为真正个性化的产品。